工程全体でのトータルコスト削減

コスト削減という課題に面して

「梱包のコストを見直すように」

こうした命題に対して、どのように解決すればよいのでしょうか。最も単純な対応は、梱包資材の調達コストを見直すことです。パッケージ一袋、一箱当たりの調達コストを下げることができれば、確かにコスト削減が実現できます。しかし、それが唯一の対応でしょうか?

調達コスト削減、それだけで良いのでしょうか?

梱包資材の調達コストの削減は目に見える解決手段の一つです。

しかしそれは簡単なことではありません。競争力のある低価格での調達を実現する為には発注ロット、納入仕様、配送条件等に於いて、価格以外の条件面では希望が叶わないことも多く、また特注パッケージには最適価格が適用されない為、止む無く標準仕様のパッケージを使用せざるを得ない、というケースも存在します。

加えて、昨今では多くの製品の原料である原油の動向や物流に起因する価格改定も見られ、低価格がいつまでも維持できるとは限りません。

最安価格を追求した結果、品質やサービスが低下するというリスクとも向き合わなければなりません。

トータルコスト提案の考え方

当社では、お客様のコスト削減という課題に対して、「梱包工程全体を見直すことによるトータルコスト削減」をコンセプトとして取り組んで参ります。

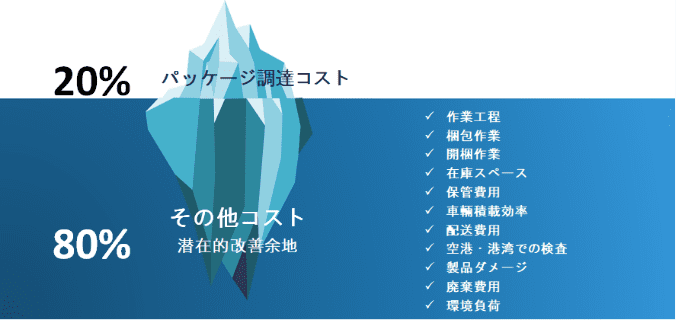

当社グループのこれまでの取組実績により、梱包工程全体に占めるパッケージ調達コストの割合は約20%であると分析されております。

つまり、残る80%の改善によって、調達コストの見直しのみでは実現できなかったコスト削減が可能となるということなんです。

その他のコスト 例えばこんなことがあります

梱包作業

「パッケージが開け難い」「パッケージが閉め難い」

「封入するのが大変」「重たくて使いづらい」

「何かと人手が必要」

作業負担(人件費) UP!

在庫スペース

「前もって倉庫に大量に準備しないといけなくて」

「沢山在庫しているけど種類が多くて分かりづらい」

在庫管理負担 UP!

配送コスト

「嵩張るから一度に大量に運べない」

「コンテナの空きスペースが多すぎる」

物流費負担 UP!

返品コスト

「製品保護が不十分で頻繁に破損が起きる」

「ユーザークレームが多くて」

信頼、企業イメージ DOWN!

必要なことは、本当にお客様の目的に合ったパッケージをご用意することです

トータルコスト削減の為には、調達コストだけに目を向けるのではなく、お客様の経営課題に着目し、それらを解決出来るパッケージを採用する必要があります。それこそが、お客様の本当の目的ではないかと、私達は考えます。

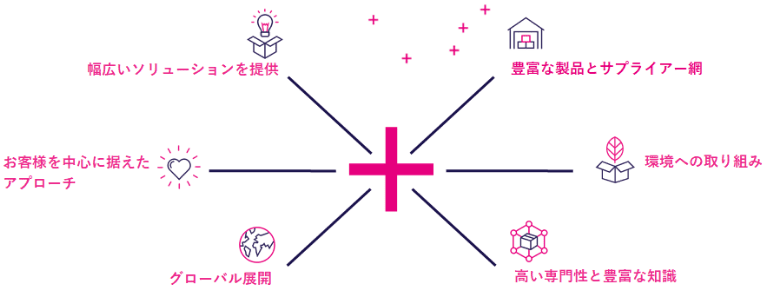

こうした目的解決の為には、工程全体を分析し、顕在的課題だけでなく潜在的課題までも捉え、尚且つ課題を解決出来るパッケージを設計する能力と、これを裏付けるソリューション実績を兼ね備えたパートナーが必要ではないでしょうか?

SHIFT ON packagingにおける強み

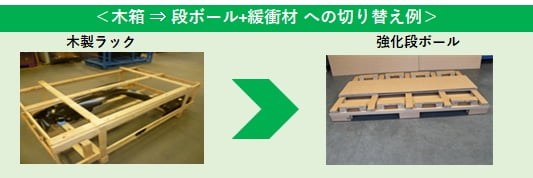

ソリューション事例 ~木箱から段ボールへの切替~

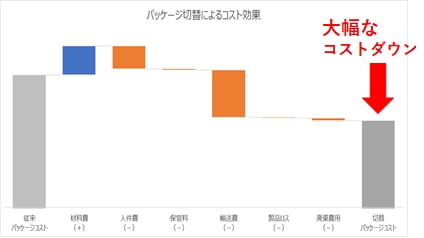

自動車業界のお客様に於いて、部品の輸送時に使用するパッケージを、それまでの木枠から強化段ボールへと切り替えることで、トータルコスト削減に成功した事例がございます。

輸送中の部品損傷に頭を悩ませていたお客様に対して、梱包・輸送工程の分析調査を行い、包装設計を検証し、環境負荷低減に繋がる手法も考慮した上で、最適なパッケージを提案致しました。

お客様が気付いていなかった潜在的な課題にも着目し、これらに対応するソリューション提案を行うことで、結果的に大幅なコスト削減へと導くことができました。

KPPグループだから出来る事

当社グループ全体での、56,000社以上の多岐にわたる業界のお客様に対するパッケージの解決実績のデータベースを利用ができるため、お客様固有の顕在化している課題のみならず潜在的な課題に対して、世界中の同じ業界や異なる業界でのベストプラクティスを活用し、ベストな解決策を提案します。

パッケージに関するソリューションについてお問い合わせはこちら

まずはお気軽にお問い合わせください。

関連した目的・課題はこちら

パッケージソリューション

SHIFT ONについて、

もっと詳しく知りたい方へ

SHIFT ONのソリューションに

関するお問い合わせや、

資料のダウンロードはこちらで承ります。

持続可能な社会や事業に向けた行動変容に対して意識を「シフト」させるための取り組みを提案します。

紙製品に関する意外と知らない用語が詰まってます!

ぜひお役立ち用語集、ご活用ください。