食品包装フィルムの全知識|種類・材質から環境対応まで解説

私たちの食生活は、目に見えない技術によって支えられています。

スーパーマーケットの棚に並ぶ色とりどりの商品、開封したてのポテトチップスの香ばしさ、電子レンジで温めるだけで食べられる便利な惣菜。

その鮮度、風味、そして安全性を守っているのが、今回解説する「食品包装フィルム」です。

食品包装フィルムは、単なる「包み紙」ではありません。

食品を有害な微生物から守り、酸化による品質劣化を防ぎ、栄養や風味を長期間維持するための、いわば「見えない盾」です。

その役割は、食品の品質保持(保護機能)、流通や消費における利便性の向上(利便機能)、そして原材料や消費期限といった重要な情報を伝える(情報機能)など、多岐にわたります。

しかし、その高い機能性の裏側で、私たちは環境という大きな課題に直面しています。 この記事では、「食品包装フィルムとは何ですか?」という基本的な問いに答えるだけでなく、包装フィルムの基礎知識から、専門的な材質の種類、PPフィルムとPEフィルムの違い、そして現代のビジネスに不可欠な環境対応まで、あらゆる角度から徹底的に解説します。 食品メーカーの製品開発担当者から、品質管理、すべての関係者が知るべき情報を網羅し、最適なパッケージング戦略を立て、さらにはそのサステナブルな取り組みをいかにしていくか、その道筋を示す一助となることを目指します。

食品包装フィルムの役割と基礎知識

食品包装フィルムを理解する第一歩は、その基本的な役割と構造を知ることから始まります。

なぜフィルムで包装する必要があるのか、そして一枚に見えるフィルムが、実は高度に設計された構造体であることを理解することで、材質選びの重要性が見えてきます。

食品を守る4つの重要な役割

食品包装フィルムが果たす役割は、大きく分けて4つあります。

これらは互いに影響し合うため、製品の特性に合わせて最適なバランスを見つけることがパッケージ設計の鍵となります。

- 保護機能

食品を外部の様々な要因から守り、品質を維持する最も基本的な役割です。

具体的には、酸素、水分、光、微生物の侵入を防ぎ、食品の腐敗や酸化、風味の劣化を抑制します。

また、輸送中や陳列時の衝撃や圧力から中身が壊れるのを防ぐ物理的な保護も重要です。

当然ながら、食品と直接触れるため、その安全性は法律によって厳しく管理されており、日本では厚生労働省が策定した「ポジティブリスト制度」に基づき、使用が許可された物質のみで製造されなければなりません。 - 利便機能

生産、流通、販売、そして消費に至るすべての段階で、利便性を高める役割です。

例えば、商品を運びやすく、保管しやすくすることで物流効率を向上させます。

消費者にとっては、手で簡単に開けられる「イージーオープン機能」、開封後も保存できる「チャック付き」、袋のまま電子レンジで加熱できる「レンジ対応機能」などが、商品の付加価値を高めます。 - 情報機能

パッケージは、製品に関する情報を消費者に伝える重要なメディアです。

原材料名、内容量、栄養成分表示、アレルギー情報、消費期限といった法律で定められた表示義務を果たすだけでなく、魅力的なデザインやキャッチコピーで商品の価値を伝え、消費者の購買意欲を刺激する販売促進の役割も担います。 - 環境配慮

現代において、これは他の3つと同等に重要な役割となりました。

製品のライフサイクル全体を考慮し、環境負荷を低減することが求められます。

具体的には、リサイクルしやすい素材の選定、植物由来のバイオマス原料の使用、フィルムを薄くして使用するプラスチックの量を減らす(軽量化)といった取り組みが含まれます。 - そして、こうした取り組みが確かなものであることをステークホルダーに示すため、国際的な認証制度の活用が新たなスタンダードになりつつあります。

これら4つの役割は、時に相反する関係にあります。

例えば、最高のバリア性を持つアルミ箔(保護機能)は不透明であるため、中身を見せて訴求したい商品(情報機能)には不向きです。

また、複数の素材を貼り合わせた高機能フィルムは、リサイクルが困難になる(環境配慮)というジレンマを抱えています。

したがって、完璧な万能フィルムは存在せず、製品の特性、コスト、ブランド戦略、そして環境目標を総合的に評価し、最適な解を見つけ出す専門的な知見が不可欠です。

包装フィルムの基本的な構成とは?

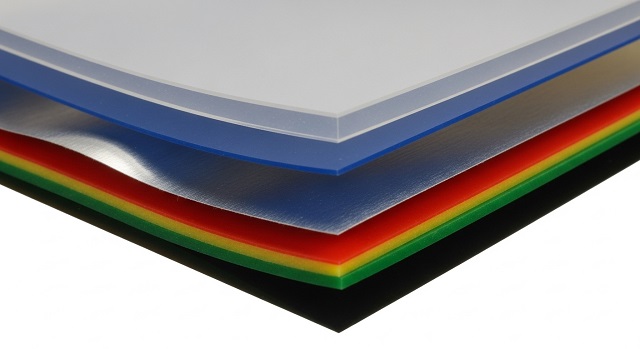

店頭で手にする食品包装の多くは、一枚のフィルムに見えても、実は複数の異なる機能を持つフィルムを貼り合わせた「多層フィルム(ラミネートフィルム)」です。

これにより、単一の素材では実現不可能な高い性能を発揮させています。

一般的な多層フィルムは、主に3つの層から構成されます。

- 外層(基材)

パッケージの最も外側に位置し、印刷を施すための層です。

強度や耐熱性、光沢などが求められ、主にPET(ポリエステル)やOPP(延伸ポリプロピレン)、ONy(延伸ナイロン)などが使用されます。 - 中間層

特定の機能、特にバリア性を付与するための層です。

酸素や水蒸気、光を遮断するために、AL(アルミ箔)や、アルミを薄く蒸着させた蒸着フィルム、EVOH(エチレン-ビニルアルコール共重合体)といった高バリア性素材が用いられます。 - 内層(シーラント層)

食品に直接触れる最も内側の層です。

熱を加えて袋の口を溶着・密封(ヒートシール)する役割を担います。

このため「シーラントフィルム」とも呼ばれます。

安全性はもちろん、シール性や耐衝撃性が求められ、LLDPE(直鎖状低密度ポリエチレン)やCPP(無延伸ポリプロピレン)が代表的な素材です。

この多層構造こそが、食品包装フィルムの優れた性能の源泉です。

しかし同時に、異なる種類のプラスチックやアルミが強固に接着されているため、使用後に分離してリサイクルすることが極めて困難であるという、環境面での大きな課題も生み出しています。

この矛盾を解決するため、リサイクルしやすい単一素材(モノマテリアル)で多層フィルムと同等の機能を目指す技術開発が、業界全体の大きなトレンドとなっています。

それに伴い、使用されるリサイクル素材やバイオマス素材が、サプライチェーン全体で適切に管理されていることを証明する必要性も高まっています。

代表的な包装形態とそれぞれの特徴

フィルムの材質だけでなく、どのような形で包装するかによっても、食品の保存性は大きく変わります。

代表的な包装形態には以下のようなものがあります。

- 真空包装

袋の中の空気を抜き、真空状態にすることで、カビの発生や酸化を防ぐ最も一般的な方法です。

酸素を嫌うハムやソーセージ、コーヒー豆などの保存に適しています。

突き刺しに強いONy(ナイロン)とシール性に優れるL-LDPEを貼り合わせたフィルムが多用されます。 - ガス置換包装

袋内を一度真空にした後、窒素や二酸化炭素などの不活性ガスを充填する方式です。

ポテトチップスのように、中身が壊れるのを防ぎつつ、酸化を防止したい食品に用いられます。 - 深絞り包装

底材となるフィルムを熱で成形してトレー状にし、食品を入れた後に蓋材フィルムでシールする包装形態です。

ハムやチーズのスライスパックが代表例です。

成形性が求められる底材にはCN(無延伸ナイロン)などが使われます。 - スキンパック包装

台紙やトレーに乗せた商品の形に沿って、加熱したフィルムを密着させる包装です。

商品の形状がはっきりと見え、ドリップ(肉汁)の流出も抑えられるため、鮮魚や精肉の鮮度保持と見栄えの向上に貢献します。 - トップシール

豆腐やプリン、惣菜など、あらかじめ成形された容器(トレー)に、蓋としてフィルムを熱圧着する方式です。

蓋材には、強度のあるPETフィルムや、消費者が開けやすいように特殊な加工を施した「イージーピールフィルム」が使われます。

【材質別】食品包装フィルムの種類と特徴を徹底比較

食品包装フィルムの世界は、多種多様なプラスチック材質によって成り立っています。

それぞれの材質が持つ固有の特性を理解し、製品の要求に合わせて適切に組み合わせることが、最適なパッケージングを実現する上で不可欠です。

ここでは、主要な材質を比較しながら、その特徴と用途を詳しく解説します。

| 材質名 (略称) | 主な特徴 | 耐熱性 | 酸素バリア性 | 水蒸気バリア性 | 透明性 | 強度・耐衝撃性 | 主な役割 |

|---|---|---|---|---|---|---|---|

| ポリエチレン (LLDPE) | 柔軟で強度が高い。最も汎用的なシール材。 | 低 | 低 | 高 | 中 | 高 | シーラント |

| ポリプロピレン (CPP) | PP系のシール材。PEより耐熱性が高い。 | 高 | 低 | 高 | 中 | 中 | シーラント |

| ポリプロピレン (OPP) | 硬く、透明性と光沢に優れる。印刷適性が高い。 | 高 | 低 | 高 | 高 | 中 | 基材 |

| ポリエステル (PET) | 強度、耐熱性、保香性に優れる。 | 高 | 中 | 中 | 高 | 高 | 基材 |

| ナイロン (ONy) | 突き刺し強度、耐衝撃性、耐寒性に非常に優れる。 | 高 | 中 | 低 | 中 | 非常に高い | 基材、中間層 |

| アルミ箔 (AL) | ガス、水蒸気、光をほぼ完全に遮断する最強のバリア材。 | 非常に高い | 非常に高い | 非常に高い | なし | 高 | 中間層 |

| EVOH | 乾燥状態ではアルミに匹敵する酸素バリア性を持つ。 | 高 | 非常に高い | 低 | 高 | 低 | 中間層 |

ポリエチレン(PE)系フィルムの特徴

プラスチックの中で最も生産量が多く、包装フィルムにおいても中心的な役割を担うのがポリエチレン(PE)です。

その最大の特徴は、優れたヒートシール性(熱で溶着する性質)と柔軟性です。

- LDPE (低密度ポリエチレン)

「ローデン」とも呼ばれ、柔らかくしなやかな性質を持つ、古くから使われているシール材です。

ゴミ袋や軽包装用のポリ袋など、単体で使われることも多い材質です。 - HDPE (高密度ポリエチレン)

「ハイデン」とも呼ばれ、LDPEに比べて硬く、シャカシャカとした手触りが特徴です。

強度や防湿性に優れ、スーパーのレジ袋などによく使われますが、食品のラミネートフィルムとして使われることは稀です。 - LLDPE (直鎖状低密度ポリエチレン)

現代の食品包装における、間違いなく主役級のシール材です。

LDPEの柔軟性を保ちながら、引張強度や突き刺し強度、耐衝撃性を大幅に向上させた材質です。

液体スープや冷凍食品など、強度と確実な密封性が求められるパッケージの内層(シーラント層)として、ほぼ標準的に採用されています。

ポリプロピレン(PP)系フィルムの特徴

ポリエチレン(PE)と並んで多用されるのがポリプロピレン(PP)です。

PEに比べて硬く、耐熱性に優れるという特徴があり、用途に応じて使い分けられます。

- CPP (無延伸ポリプロピレン)

PEと同様に優れたヒートシール性を持ちますが、特筆すべきはその耐熱性です。

120℃を超えるような高温殺菌(レトルト殺菌)が必要な食品の包装や、電子レンジで加熱する食品の包装には、PEの代わりにCPPがシーラントとして必須となります。 - OPP (二軸延伸ポリプロピレン)

CPPを縦横の二方向に引き伸ばし(延伸)、薄くても強度と剛性(コシ)を高めたフィルムです。

ポテトチップスやお菓子の袋の、パリッとした手触りの外側の層がこれにあたります。

透明性と光沢が非常に高く、印刷が美しく仕上がるため、パッケージの「顔」となる外層(基材)として広く使われます。

ただし、延伸加工によってヒートシール性は失われるため、単体で袋にすることはできず、必ずCPPやLLDPEといったシーラントフィルムと貼り合わせて使用されます。

OPPとCPPの違いは、ポリマー科学の基本原理を見事に示しています。

化学的には同じポリプロピレンという物質からできていますが、フィルムを物理的に引き伸ばす「延伸」という工程を経るかどうかで、その機能が全く異なるものになります。

延伸によってポリマーの分子が規則正しく整列し、OPPは高い透明性と剛性を獲得しますが、その代償として熱で溶融しにくくなります。

一方、延伸しないCPPは分子がランダムな状態を保つため、熱で容易に溶けて強力なシールを形成できるのです。

このように、最終的なフィルムの特性は、化学的な組成だけでなく、どのような物理的加工を施されたかによって決定されるのです。

結局、PPフィルムとPEフィルムの違いは何ですか?

この二つの材質は非常によく似ていますが、その違いを理解することは、適切なフィルム選定の第一歩です。

重要な違いを以下にまとめます。

- 耐熱性: PPが圧倒的に優れています。

PPの耐熱温度は120℃以上にもなるため、レトルト食品やホット充填(高温のまま充填する)製品に使用できますが、PEは60~80℃程度で変形し始めるため、これらの用途には使えません。 - 硬さと感触: PPは硬く、コシがあり、パリパリ・シャカシャカとした感触です。

一方、PEは柔らかく、しなやかで、ヌルっとした感触です。 - 耐候性: PEの方が紫外線に強く、屋外での使用に向いています。

PPは紫外線によって劣化しやすく、変色や脆化が起こりやすい性質があります。 - 重要な注意点: PPとPEは、それぞれ単体では優れたヒートシール性を持ちますが、PPとPEを直接ヒートシールで貼り合わせることはできません。

これはパッケージ構成を考える上での基本的なルールです。

その他の主要なプラスチック材質

PEとPP以外にも、特定の機能を持たせるために重要な役割を果たすプラスチックがあります。

- PET (ポリエチレンテレフタレート/ポリエステル)

ペットボトルでお馴染みの材質ですが、フィルムとしても非常に優秀です。

抜群の強度、剛性、耐熱性、そして香りを保つ保香性を持ちます。

その丈夫さから、レトルトパウチの外層や、印刷適性が求められるパッケージの基材として広く利用されます。 - ONy (二軸延伸ナイロン)

特筆すべきはその強靭さ、特に突き刺し強度と耐衝撃性です。

骨付き肉など、鋭利な部分がある食品の真空包装や、輸送時の衝撃に耐える必要がある液体包装には欠かせない素材です。

耐寒性にも優れるため、冷凍食品の包装にも多用されます。 - EVA (エチレン-酢酸ビニル共重合体)

PEのヒートシール性をさらに強化した特殊なシール材です。

特に低温でのシール性に優れ、高速で包装を行う機械での安定したシールを可能にします。

安全性が気になるポリ塩化ビニル(PVC)とは?PPとの違いも解説

ポリ塩化ビニル(PVC)は、かつてはラップフィルムや食品トレーなどに広く使われていた汎用プラスチックです。

しかし、近年その安全性と環境への影響から、世界的に使用が見直される傾向にあります。

- PVCの性質と用途

硬質にも軟質にも加工でき、安価で成形しやすいのが特徴です。

スーパーの精肉トレーや、業務用ラップフィルムなどに使用例が見られます。 - 安全性と環境問題

PVCが抱える最大の問題は、その化学構造に「塩素」を含んでいる点です。

第一に、軟質PVC製品には柔軟性を与えるための「可塑剤」という添加剤が使われており、これが食品へ移行するリスクが指摘されています。

日本の食品衛生法などで規制はされていますが、消費者や企業の懸念材料となっています。

第二に、廃棄後の処理が問題となります。

PVCを焼却すると、設備を腐食させる塩化水素ガスや、猛毒性物質であるダイオキシン類が発生するリスクがあります。

これらの問題から、例えば台湾では2023年7月からPVC製食品包装の製造・輸入が禁止されるなど、規制の動きが世界的に広がっています。 - PPとの比較: PPは炭素と水素のみで構成されており、塩素を含みません。 そのため、可塑剤を必要とせず、焼却時にダイオキシン発生のリスクが極めて低い、本質的にクリーンな素材です。 この安全性の高さが、PVCからPPへの代替を加速させる大きな要因となっています。

高いバリア性を持つ特殊な材質

酸素や光に極めて敏感な食品を守るためには、通常のプラスチックフィルムだけでは不十分です。

そのような場合には、特殊な高バリア性素材が中間層として組み込まれます。

- AL (アルミ箔)

ガス、水蒸気、光といった、食品を劣化させるあらゆる要因をほぼ完璧に遮断する「究極のバリア材」です。

レトルトカレーのパウチや、光と酸素を嫌うコーヒー豆の袋など、長期保存が絶対条件となる製品には不可欠な存在です。 - 蒸着フィルム

アルミ箔の優れたバリア性を、より低コストで実現する技術です。

PETやCPPフィルムの表面に、真空中でアルミニウムを薄く吹き付け(蒸着)て作られます。

アルミ箔ほどの完璧なバリア性はありませんが、それでも飛躍的にバリア性を向上させることができ、高級感のある金属光沢も得られるため、ポテトチップスなどのスナック菓子の袋に広く採用されています。 - EVOH (エチレン-ビニルアルコール共重合体)

プラスチックでありながら、乾燥状態ではアルミ箔に匹敵するほどの極めて高い酸素バリア性を持つ特殊な素材です。

ただし、水分に触れるとバリア性が著しく低下するという弱点があるため、必ずPEやPPといった防湿性の高いフィルムで両側から挟み込む「サンドイッチ構造」で中間層として使用されます。

袋の密封を担う「シーラントフィルム」とは何ですか?

パッケージの最も内側にあり、目立たない存在ながら、その品質を最終的に決定づけるのが「シーラントフィルム」です。

シーラントフィルムの定義は、「加熱圧着によって袋を密封(シール)するために使われる、パッケージの最内層のフィルム」です。

その役割は、中身の漏れを防ぎ、外部からの酸素や雑菌の侵入をブロックし、製品の品質を最後まで守り抜くことです。

もしシーラントの性能が不十分であれば、シール不良による液漏れや、早期の品質劣化、最悪の場合は製品リコールにつながる可能性もあります。

シーラントに求められる性能は、単に「くっつく」ことだけではありません。

例えば、包装機械が高速で動く中、シール部分がまだ熱く柔らかい状態でも剥がれない強度、いわゆる「ホットタック性」は、生産効率を大きく左右します。

優れたホットタック性を持つシーラント材を使えば、包装機械のスピードを上げることができ、単位時間あたりの生産量が増加し、結果として製造コストの削減に直結します。

このように、シーラントフィルムの技術革新は、製品の安全性確保だけでなく、食品メーカーの収益性向上にも貢献する重要な要素なのです。

代表的なシーラント材は、汎用性が高く冷凍食品にも使われるLLDPE、耐熱性が求められるレトルト食品用のCPPです。

パッケージデザインを彩る食品包装フィルムの印刷技術

フィルムの材質が決まったら、次に重要なのがパッケージの「顔」となる印刷です。

印刷方式の選択は、デザインの再現性、コスト、生産ロット、そして企業の環境姿勢を示す上で、戦略的な意味を持ちます。

主流となるのは「グラビア印刷」と「フレキソ印刷」です。

- グラビア印刷

写真のような高精細な表現を得意とする、品質重視の印刷方式です。

金属製の版(シリンダー)に微細な凹みを作り、そこにインキを溜めて転写します。

版の耐久性が非常に高く、一度作れば数百万回以上の印刷が可能ですが、版の製作コストが高いため、大規模な生産量が見込めるナショナルブランド製品など、超大量生産に向いています。

伝統的に有機溶剤を含む油性インキが使われてきたため、乾燥工程でVOC(揮発性有機化合物)を排出し、環境負荷が高いという課題があります。 - フレキソ印刷

ゴムや樹脂でできた、柔軟性のある凸版(ハンコのような版)を使う印刷方式です。

グラビアに比べて版の製作コストが安く、納期も短いため、多品種少量生産のニーズに対応しやすいのが大きなメリットです。

最大の強みは、環境負荷の低い「水性インキ」が使用できる点です。

水性インキはVOCの排出を劇的に削減できるだけでなく、インキ乾燥に必要なエネルギーも少なく済むため、CO2排出量の削減にも大きく貢献します。

かつてはグラビアに品質で劣るとされていましたが、技術の進歩により、現在では遜色のないレベルの印刷が可能になっています。

| 比較項目 | グラビア印刷 | フレキソ印刷 |

|---|---|---|

| 印刷品質 | ◎ 非常に高い(写真品質) | ○ 高い(近年向上著しい) |

| 版のコスト | 高い | 低い |

| 適したロット数 | 大ロット(数十万~数百万) | 小~中ロット(数千~数万) |

| 環境負荷 (VOC) | 高い(油性インキの場合) | 非常に低い(水性インキの場合) |

| 素材対応力 | ○ フィルムなど平滑な素材 | ◎ フィルム、紙、段ボールなど凹凸のある素材にも対応 |

まとめ:未来の食品包装フィルムとISCC認証によるサステナブルな選択

食品包装フィルム業界は、食品の安全性を守るという使命と、環境負荷を減らすという社会的要請との間で、大きな変革期にあります。

パッケージ選びは単なる資材選定ではなく、企業の未来を左右する経営戦略そのものになりました。

そして、そのサステナブルな取り組みを消費者や取引先などに客観的に「証明」することが不可欠となっており、その強力な解決策が「ISCC認証」です。

ISCC認証とは? – 持続可能な未来へのパスポート

ISCC(International Sustainability & Carbon Certification)は、持続可能性と二酸化炭素削減への取り組みを国際的に証明する認証制度です。

企業が使用するバイオマス素材やリサイクル素材などが、環境に配慮した方法で生産・流通されているかを第三者の視点で認証します。

この認証の取得は、企業の信頼性向上、ブランド強化、そして国際市場での競争力強化に直結します。

ISCC認証を導入するメリット

- サプライチェーンの透明性向上

原料調達から最終製品までのトレーサビリティが確保され、サプライチェーン全体の透明性が向上します。

これにより、不正な資源調達を防ぎ、ESG評価や企業の信頼性向上にも繋がります。 - 国際市場での競争力強化

海外市場、特にEUなどではサステナブル製品の使用が義務化される動きが進んでいます。

ISCC認証取得により、これらの規制に対応しやすくなり、国際的な信頼獲得と競争力強化に貢献します。 - ブランド価値の向上

環境配慮、リサイクル対応、再生可能資源の活用などを具体的にアピールでき、企業のブランディングに有効です。

SDGsやESG活動を裏付ける客観的な実績としても活用できます。

SHIFTONが提供する「トータルバリュー」

SHIFT ONを運営する国際紙パルプ商事は、ISCC PLUS認証を取得済みです。

私たちは、単に環境配慮型フィルムを提案するだけではありません。

- 最適なサプライチェーン構築力

「ブランドオーナー様のニーズ」「フィルムメーカーの技術」「コンバーターの加工力」を最適にマッチング。

サプライチェーン全体での認証維持をサポートし、信頼の製品供給を実現します。 - コストだけではない価値の提供

専門知識によるリスク回避と時間短縮、最適な選択による品質向上、サプライチェーン管理の効率化など、トータルでの価値をご提供します。

紙包装への切り替えや、バイオマス化・モノマテリアル化など、お客様の課題に合わせた多様な環境配慮提案も可能です。

食料品・製造業の皆様へ:包装から始めるサステナビリティ経営

脱炭素社会への移行が加速する中、食品・製造業に携わる企業にとって、製品の流通に不可欠な包装資材の選定は、持続可能性を左右する重要な鍵となります。

SHIFT ONは、お客様の環境負荷低減に向けた具体的な取り組みをサポートします。

- 廃棄物発生量の削減: 製造工程の見直しや、クローズドループ・リサイクルの構築により、廃棄物の削減と資源の有効活用を両立させます。

- 再生素材の使用を増やす: 再生PETフィルムやケミカルリサイクル原料など、品質と安定供給を両立した再生素材の活用を、専門的な知見で支援します。

- 環境負荷の低い素材への転換: 化石燃料由来のプラスチックから、バイオマスプラスチックやモノマテリアル、紙素材への切り替えなど、製品特性に合わせた最適なソリューションを提案します。

パッケージングの課題は、企業の経営課題そのものです。

SHIFT ONは、お客様の課題に焦点をあて、事業の最適化を実現するソリューションパートナーとして、共に未来を創造します。

サステナブルな社会と事業の成長に向けて、まずはお気軽にご相談ください。

参考